Mehrkomponenten / Zweikomponenten

Das Mehrkomponenten-Spritzgießen ist für besondere Verfahren von Vorteil, weil eine Vielzahl von Lösungen möglich ist und man Teile mit technisch unterschiedlichen Eigenschaften herstellen kann. Es ist zum Beispiel möglich, in einem Werkstück ein Stück Duroplaste und Thermoplaste zu kombinieren.

Multi-Color

Die Multi-Color-Technologie ermöglicht es, komplexe und kostspielige Produktionsprozesse zu vermeiden, die verschiedene Phasen benötigen, sowie das manuelle Laden der Einlage in das Werkzeug oder den Zusammenbau oder zusätzliche Finish-Bearbeitungen.

Koinjektion oder Sandwich-Verfahren

Die Teile bestehen aus einem festen Kern und einer Außenhaut mit guten optischen Eigenschaften, es können auch Teile mit großer Wanddicke gefertigt werden, deren Einsatzzweck es ermöglicht, Recyclingmaterial für die inneren Schichten zu verwenden.

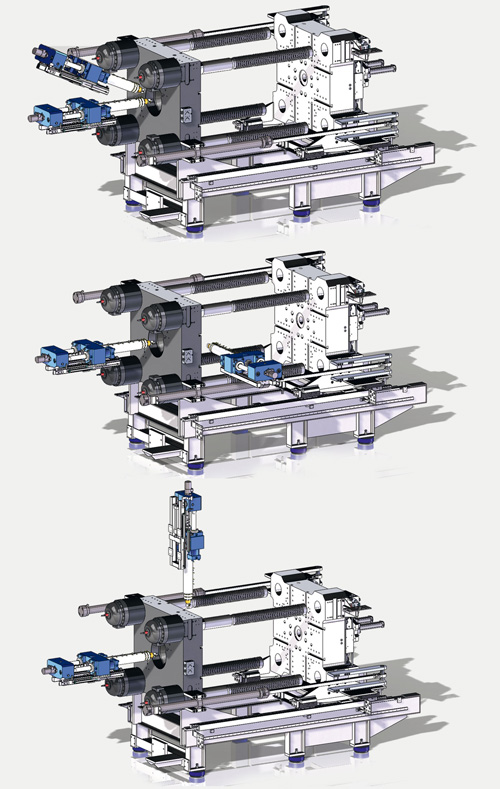

Etagen- und Tandemspritzguss

Italtech bietet die Planung und Produktion von Spritzgieß-Systemen mit speziell zur Produktionssteigerung entwickelter Einspritzung und garantiert zugleich die Wiederholbarkeit und die Qualität der Erzeugnisse. Durch Mehrfachkavitäten-Werkzeuge kann die Produktivität der Spritzgießmaschine gesteigert werden. Etagen- und Tandemspritzguss garantieren daher eine Steigerung der Produktivität bei gleichzeitiger Kostenreduzierung.

Gasinnendruck-Verfahren/Thermoplast-Schaumguss-Verfahren

Dieses Verfahren besteht in der zusätzlichen Injektion eines inerten Gases in den Kunststoff, welches nach dem Erstarren oder Aushärten entweicht, so dass ein Hohlraum entsteht. Dadurch werden die Teile sehr widerstandsfähig und leicht. Durch Zugabe von Treibmitteln zu einer Reihe von Thermoplasten lassen sich Schaumstrukturen in Spritzgussteilen erstellen (Foam-Molding)

Vorteile:

– verbesserte Optik der Form und der Oberflächenbeschaffenheit der Teile durch die bessere Adhäsion des Materials an der Werkzeugwand;

– maximale Stabilität;

– geringere Kühlzeiten des Materials im Werkzeug und damit raschere Produktionszyklen;

– leichtere Endprodukte mit daraus resultierendem geringerem Materialverbrauch;

– geringere Schließkraft als bei traditionellen Verfahren nötig;

– die Teile müssen nicht nachgepasst werden;

– Energieeinsparung der Spritzgießmaschine von 20% bis 30% pro Zyklus.

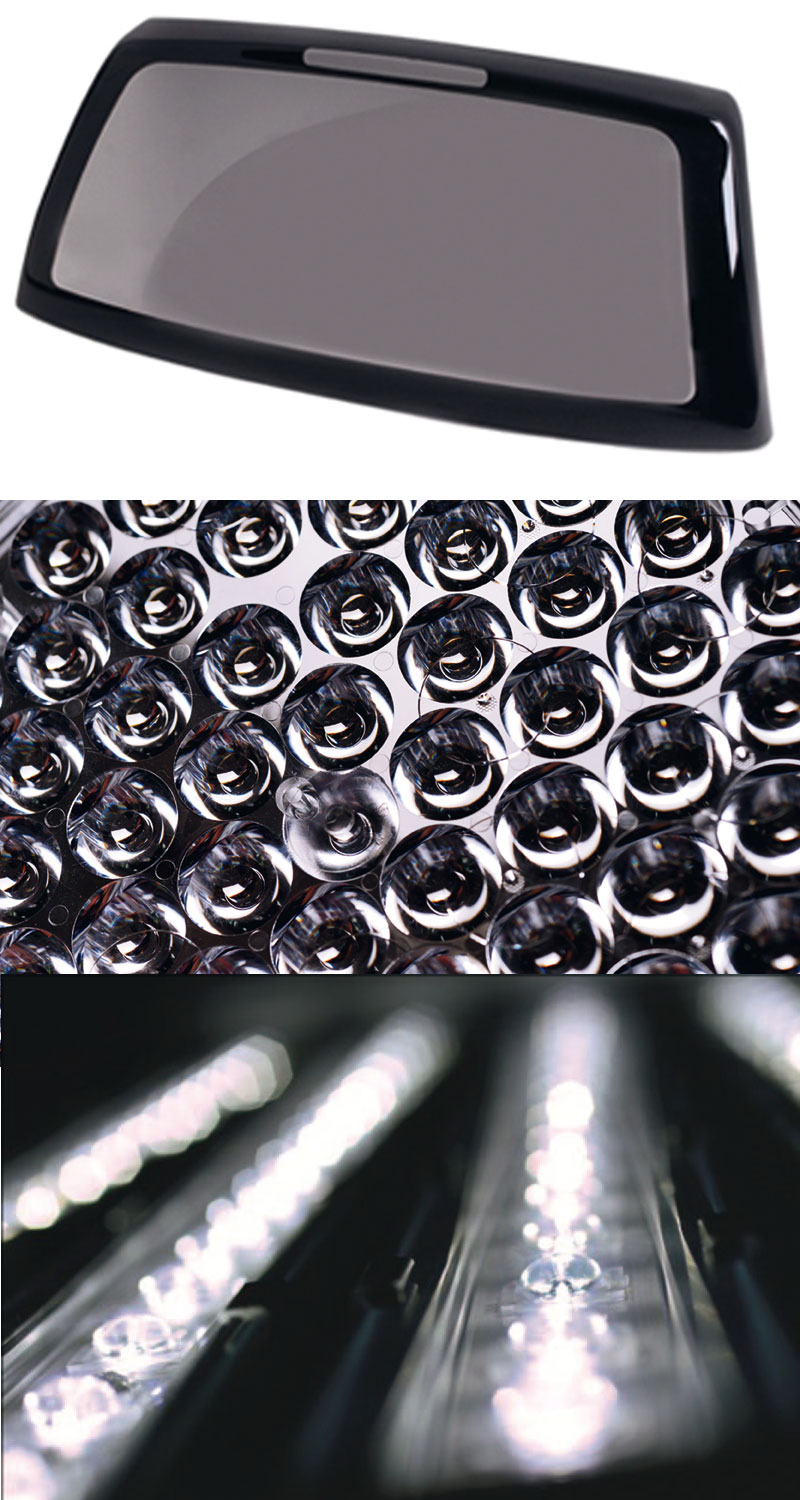

Kompressionseinspritzung – Spritzguss mit Niederdruck

Bei der Kompressionseinspritzung kommt es zu keinen Spannungen auf dem Spritzgussteil. Im Gegensatz zur herkömmlichen Methode garantiert die Kompressionseinspritzung eine perfekte lineare Ausrichtung der Oberfläche ohne innere Spannungen. Für alle Anwendungen, bei denen eine hohe Oberflächenqualität gefordert wird und für Teile mit maximaler Widerstandsfähigkeit.